何谓DLC涂层凸模

以铝合金为中心的有色金属材料冲压加工,由于产品的轻质化及便于塑性加工,获得了广泛应用。铝与钢相比熔点低、硬度低,易粘结在凸模或导正销的刃口上,从而导致孔径精度不良及误送料等故障,成为冲压加工现场的难题。

发生粘结是由于凸模(钢)与铝材的亲和性高而引起的。即使对凸模刃口进行抛光处理或实施TiCN涂覆,也不能解决粘结的问题,因此采用更加平滑、摩擦系数低的DLC涂层的事例逐渐增多。

以往的DLC涂层虽然硬度高,但与凸模母材的结合紧密性差,会因早期剥落而导致粘结。

MISUMI的DLC涂层是一种与金刚石组成极相似的非结晶碳素膜,与以往的DLC涂层相比,兼具高硬度和高结合紧密性。对于粘结和粘结物脱落而引起的凸模刃口损耗很有效。

DLC涂覆处理的各项技术指标

膜种类:非结晶碳素膜

硬度(HV):3000以上

膜厚(μm):0.1~0.2

摩擦系数

(对钢,无润滑):0.15

耐热性 (℃):500℃

色调:干涉颜色※

※ DLC涂层的膜厚不同可能会使颜色有所差异,但DLC涂覆处理凸模的功能上毫无问题。

DLC涂层凸模的特长

1. 高硬度

MISUMI的DLC涂层不含氢元素,且以与金刚石极相似的结合方式构成,实现了高硬度(3000HV以上)。含氢的普通DLC涂层因氢阻碍碳的结合,导致硬度较低。

2. 低摩擦系数

MISUMI的DLC涂层是非结晶结构,涂层平滑,摩擦系数仅0.15,低于TiCN的0.3。与铝材的亲和性较低,因此耐粘结性优异。

由于摩擦系数低,因此也有在无润滑的冲压加工中应用的实例。

3. 高结合紧密性

经过特殊的基底处理,实现了高结合紧密性。

DLC的涂层很薄,仅0.1~0.2μm,因此能与随外力导致的凸模母材的急剧变化一起变形,耐裂纹性优异。

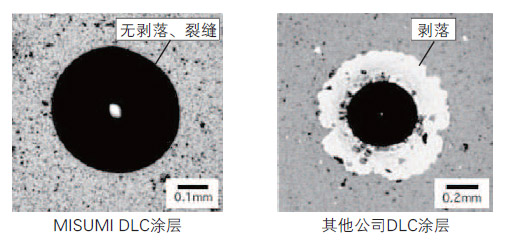

【涂层结合紧密性评估结果】

通过洛氏硬度计压头使凸模母材产生塑性变形,对涂层的结合紧密性进行了评估。

其他公司DLC涂层产品,在洛氏硬度计的压痕周围发生了涂层剥落,MISUMI的DLC涂层未发生剥落或裂缝现象,可以确认涂层与凸模母材结合紧密性更加优异。

试验方法:洛氏硬度计压痕试验(HRC)剥落评估

试验载荷:150kgf

母材材质:相当于SKH51(HRC61~64)

注意事项

一般认为DLC涂层可用于铝、铜、黄铜等低熔点、低硬度有色金属的冲压加工。

用于钢铁类材料的冲压加工时,DLC涂层内的碳素成分会与铁结合,导致脱碳、涂层剥落、磨损,因此不推荐使用。

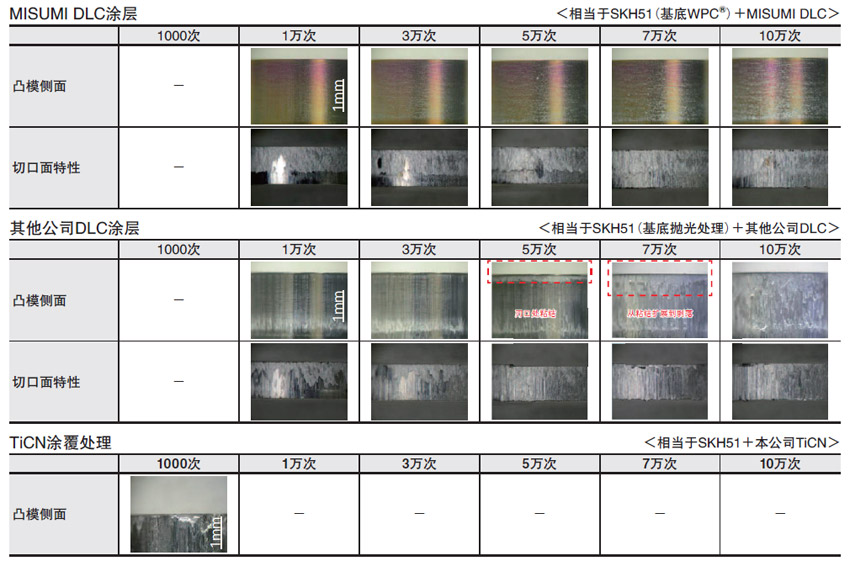

冲裁试验结果

《试验条件》

被加工材料:铝合金A6061-T6

板厚:1mm 凸模前端直径:φ5

间隙:5% SPM:200

润滑条件:无润滑

凸模材质:相当于SKH51

其他公司DLC涂层冲裁5万次时凸模刃口部开始产生粘结,7万次时剥落扩展。MISUMI的DLC涂层即使冲裁10万次后,也仅有极少的粘结,也不发生涂层剥落。

涂层TiCN处理冲裁1000次时即开始有粘结,由于担心粘结会超过间隙,立即中止了试验。

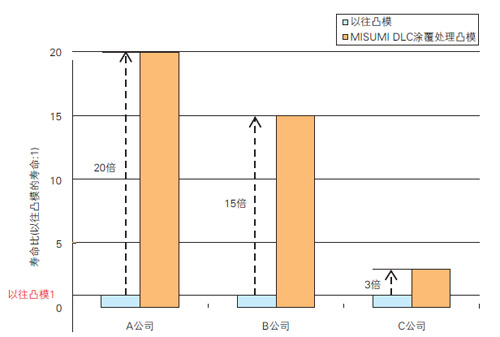

客户的应用实绩

下面介绍部分,客户使用本产品取得的实绩。

20倍(100万次)

20倍(100万次)

零件:日用品 板厚:0.2mm

用途:剪切 润滑:有

被加工材料:铝 A5052

以往凸模:粉末高速钢(无处理)

以往凸模的寿命:冲裁5万次时更换(切口面特性不良)

15倍(3万次)

15倍(3万次)

零件:汽车零件 板厚:1.6mm

用途:剪切 润滑:无

被加工材料:铝 A6061

以往凸模:SKD11(无处理)

以往凸模的寿命:冲裁2000次需更换(孔径不良)

3倍(30万次)

3倍(30万次)

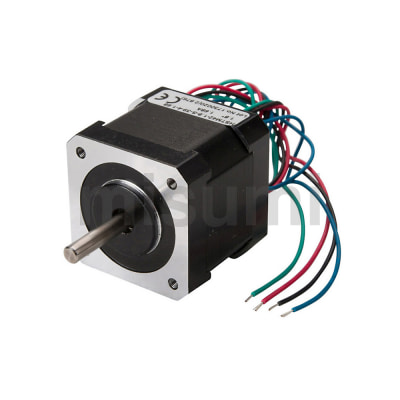

零件:电机零件 板厚:1mm

用途:剪切 润滑:无

被加工材料:铝 A5052

以往凸模:SKH51(抛光)

以往凸模的寿命:冲裁10万次时更换(孔径不良)

与以往凸模相比,采用DLC涂层的凸模使用寿命延长了好几倍。除了能抑制粘结,还具有产品形状更美观,润滑油用量减少等效果。